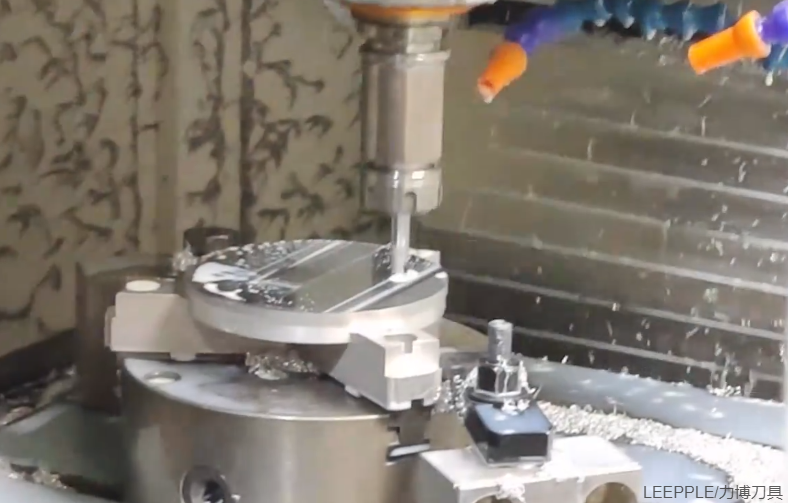

一、铝合金加工特点

在工业中,以铝为主要材料的铝合金的应用非常广,在制造加工业中铝合金加工也很普遍,但由于铝的性质软、熔点低,如果加工时采用不合适的刀具加工铝合金时,经常会出现粘刀、难排屑等问题,从而加速刀具磨损,影响加工质量。

现在所使用的加工铝零件主要分为变形铝合金和铸造铝合金两大类,那么加工铝合金加工用的铣刀,是用普通铣刀,还是用铝合金专用刀加工效率更高?选择加工效果如何?

二、铝合金加工刀选择

铝合金加工铣刀最好容屑空间要大,一般采用2刃3刃铣刀,前脚后脚要大,当然这不是绝对的,由于加工状况不同而选择,而大的工件使用加工更好,但是多数情况下,可选择三面平底立铣刀。

铝合金铣刀需满足容屑空间大、锋利度高、低化学亲和性等要求,具体类型对比:

1、硬质合金铣刀

硬质合金铝用刀材料一般选用YG类硬质合金,可降低刀具和铝合金的化学亲和力。

优势:YG类硬质合金降低与铝的亲和性,3刃设计平衡切削力与排屑效率,适合中高速加工。

适用场景:通用型加工,如粗加工或中等精度零件。

2、高速钢铣刀

高钢铝制高速钢专用铣刀,也比较锋利,也可以很好地加工铝合金。

优势:锋利度高、成本低,适合小批量或低负荷加工。 局限:耐磨性差,易因高温软化导致刃口磨损。

3. PCD铣刀

pcd铣刀具有硬度高,耐磨,导热性好 、摩擦系数小等特点,是加工有色金属和非金属材料的好刀具,比其他刀具寿命长,糙粗度优良可获得高光。

优势:超硬材质(硬度>6000HV)显著减少粘刀,高导热性(约700 W/m·K)快速散热,寿命为硬质合金的10-20倍。

适用场景:高光洁度需求(如电子产品外壳)、大批量生产。

三、加工铝合金优势对比

传统加工普遍采用硬质合金等刀具低速加工 ,切屑容易与刀具发生“胶焊 ”或粘连 ,形成积屑瘤,加工质量差、导致生产效率非常低,光洁度也不够,铣刀也容易磨损,寿命短。

但是PCD铣刀的锋利切割磨损缓慢 、切削过程更为稳定 ,并有利于降低表面粗糙度 ,高速车削零件表面可达到镜面效果 ,是目前铣削铝合金理想的刀具 。

比如常用的5052铝合金、6061铝板、6063铝板、7075铝板等已被广泛应用于电子产品外壳及其零配件加工领域。

采用PCD铣刀加工这些铝、铝合金可以达到的非常高的技术要求,工件表面光滑无毛刺,生产效率高,寿命长,自然降低了加工成本。

铝合金加工优化方案采用PCD铣刀,可最大限度地提高表面光洁度和刀具寿命。

四、铝合金铣削加工工艺参数

对普通铝合金的加工一般可选用高速大进刀,二是尽量选择更大的前角,增加容屑空间,减少粘刀现象。若为精铝,则不能使用水剂切削液,避免在加工表面形成小针孔,一般可使用煤油或柴油作为铝板加工的切削液。

用铣刀加工铝合金刀具时,由于铣刀的材料和参数、加工工艺的不同,切削速度也有所不同,可根据厂商提供的切削参数对具体切削参数进行加工。

PCD铣刀通过以下特性实现高效加工:

1、 切削性能:刃口锋利度(R<0.1μm)减少切削阻力,高速切削(Vc=500-3000 m/min)实现镜面效果(Ra<0.4μm)47。

2、经济性:单件加工成本降低30%-50%,尤其适用于5052、6061等常见铝合金的高精度加工。

总结

优先选PCD铣刀:在高精度、大批量场景下,PCD刀具在表面质量、寿命和综合成本上优势显著, 参数适配关键:需结合刀具材料、工件类型(变形/铸造)及加工阶段(粗/精加工)动态调整工艺参数。

所以说这就是为什么说PCD铣刀是加工铝合金专用铣刀。